|

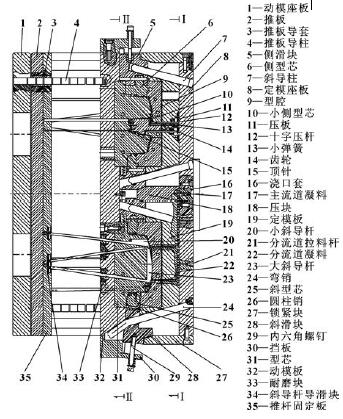

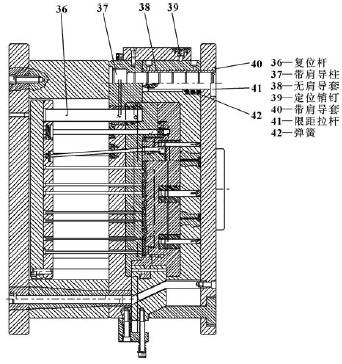

汽车发动机缸体上盖注塑模具 摘要: 针对现有制作汽车发动机缸体上盖的注塑模具结构复杂、生产成本高、生产效率低、塑件产品尺寸精度低的问题, 设计的模具为一模两腔布局。在结构上采用弯销侧向抽芯机构代替液压抽芯机构, 采用的大、小斜导杆既能形成塑件的局部形状, 又能做推出机构, 所使用的耐磨块既耐磨又便于更换。结果表明: 制作汽车发动机缸体上盖的注塑模具结构简单, 维修方便, 降低了大型注塑模具的成本, 增加了大型模具的使用寿命, 提高了生产率, 保证了产品的质量。 关键词: 发动机缸体上盖; 注塑模具; 复杂型腔; 大型模具 由于注塑成型具有高的生产效率和可以制造各种复杂形状产品的特点, 注塑成型已经成为生产塑料制品最常用的方法[2] 。通常, 注塑成型设计包括塑料产品的设计、模具的设计和注塑工艺的设计, 这些因素都影响着模具产品的质量和性能[3-4] 。塑料化是现代汽车科技进步的发展方向, 塑料件成型技术与汽车塑料化无缝结合起来, 创新并创造着成型技术[1] 。汽车发动机缸体是一个塑料产品, 缸体不同, 其相应的上盖结构也不同。 现在人们注重汽车发动机缸体上盖注塑模具结构的简化和创新, 如宁波双林模具有限公司的技术人员设计了一种具有侧壁倒扣结构的汽车发动机盖注塑模具的抽芯装置[5] , 通过简单的几个零件就可以完成结构复杂的倒扣结构的抽芯过程, 结构简单、体积小, 既能实现沿产品侧壁平面水平抽芯又能实现垂直产品侧壁平面水平抽芯。东风汽车公司技术中心的技术人员设计的模具采用反变形补偿[6] , 保证了汽车发动机缸罩塑料产品的尺寸精度。但是模具的布局方式是一模一腔, 生产率仍然不够高。文中涉及的汽车发动机缸体上盖塑件产品是一个内部、外部具有多处凹槽和孔的塑件产品, 该件结构较复杂, 注塑模具不易脱模, 生产上对于和开模方向不一致的较长的孔常采用液压侧向分型与抽芯机构, 增加了操作工序; 而且现有汽车发动机缸体上盖注塑模具的型芯不具备推件功能, 模具结构复杂, 制造复杂, 维修不方便, 模具的使用寿命低, 生产成本高, 生产效率低,塑件产品尺寸精度低。 1、塑件分析及模具方案的确定 如图1 所示为汽车发动机缸体上盖塑件三维图,因要求材料具有优良的耐磨性、自润滑性及高的机械强度, 所以选择塑件材料为PA66+GF35。塑件平均壁厚为2 mm, 由于塑件总体形状近似为长方体, 且最长边为424 mm, 所以其塑料熔体流程较长, 在成型时易造成填充不足或形成冷接缝、缩孔等缺陷。该塑件结构较复杂, 内部、外部具有多处凹槽和孔, 而且这些凹槽和孔大小形状不一, 生产时不易脱模。  图1 塑件三维视图 塑件分型面选在产品最底面, 如图2 所示。选择此处作为分型面有利于型芯、型腔的加工, 便于排气系统的设计。  图2 分型面 根据生产纲领要求, 3 个月生产10 万件, 加上废品率为: 10×(1+0.05)= 10.5 (万件)按每月21.75 个工作日, 每个工作日采用三班倒工作制, 每班工作6.5 h, 每小时就得生产:105 000÷3÷21.75÷(6.5×3)= 82.5 (件)如果按一模一件计算, 大约43.6 s 就得生产一件, 根据一般注塑机的注塑过程所需时间初步估计,不可能实现如此快的注塑, 因此这里选用一模两腔布局的模具。 2 、注塑模具的设计与分析 2.1 主要结构创新与分析 (1) 动静配合相结合, 模具结构紧凑。如图3、图4 所示, 动模座板1 上固定有推板导柱4, 推板导柱4 与推板导套3 滑动配合, 推板导套3 与推板2 静配合, 定模座板8 上固定有斜导柱7、浇口套16、分流道拉料杆21、弯销24、锁紧块27、带肩导套40 和限距拉杆41, 型腔9 与定模板19 静配合, 型芯31 与 动模板32 静配合, 型腔9、型芯31 上分别设有冷却水道, 且冷却水道距型腔表面距离相等, 在定模板19 上开有型腔9 的拆卸孔, 动模板32 上开有型芯31 的拆卸孔, 斜导柱7 与侧滑块5 滑动配合, 弯销24与斜滑块28 滑动配合, 侧滑块5 与侧型芯6 固定连接, 斜滑块28 与斜型芯25 固定连接, 弹簧42 套在 限距拉杆41 的外圆柱上且与定模板19 相接触。  图3 发动机缸体上盖注塑模具主视图  图4 发动机缸体上盖注塑模具俯视图 (2) 大、小斜导杆既能形成塑件的局部形状,又能做推出机构, 简化模具结构。小斜导杆20 的侧面镶着形成塑件内侧面形状的型芯, 大斜导杆23、小斜导杆20 分别与型芯31 相配合, 大、小斜导杆与型芯组成组合型芯, 不但便于加工, 而且开模时大、小斜导杆实现塑件内部侧抽的同时与推杆一同推出塑件。 (3) 耐磨块提高模具寿命, 便于维修。耐磨块33 与大斜导杆23 的杆部以及小斜导杆20 的杆部滑动配合, 辅助导向, 用耐磨钢制造, 材料耐用; 耐磨块为独立结构, 易于装配、更换和维修。 (4) 在十字压杆上制作齿条, 简化抽芯机构。十字压杆12 的一端与压板11 滑动配合, 十字压杆12与小弹簧13 相连, 十字压杆12 的另一端设有齿条与齿轮14 啮合, 齿轮14 与小侧型芯10 一端的齿条啮合。通过十字压杆12 和齿轮14 的共同作用, 将和开模方向不一致的小侧型芯10 抽出, 简化了抽芯机构。 2.2 模具工作原理 开模时, 模具首先在Ⅰ-Ⅰ分型面分型, 即定模板19 左移, 与定模座板8 分离; 与此同时, 主流道凝料17 与浇口套16 分离, 在分流道拉料杆21 的作用下, 分流道凝料22 拉出; 与此同时在齿轮14 的作用下, 小侧型芯10 被抽出, 在斜导柱7 的作用下,侧滑块5 带动侧型芯6 沿动模板32 的导滑槽完成侧型芯抽芯, 在弯销24 的作用下, 斜滑块28 带动斜型芯25 沿动模板32 的导滑槽完成斜型芯抽芯工作; 定模板19 继续左移, 当碰到限距拉杆41 时, 定模板19停止移动; 动模部分继续左移, 迫使定位销钉39 从定模板19 的凹坑中脱出, 在Ⅱ-Ⅱ分型面分型, 塑件包在型芯31 上随着动模继续左移, 直至注塑机顶杆与推板2 接触, 推板2 推动推杆固定板35, 在小斜导杆20 及大斜导杆23 的作用下, 实现了塑件内部的抽芯工作, 并且小斜导杆20 及大斜导杆23 在抽芯的同时共同推塑件的弧形内表面, 小斜导杆20、大斜导杆23 及顶针15 将塑件推出; 合模时, 通过带肩导柱37 与无肩导套38 及带肩导套40 使动、定模两大部分准确对合, 并且复位杆36 使推出机构复位; 斜导柱7 使侧型芯6 复位, 弯销24 使斜型芯25 复位。 3 、结论 大型注塑模具设计时尽量简化结构, 在保证产品质量的前提下能用弯销侧向抽芯机构就不用液压抽芯机构。尽量使模具的各个组成部分在结构不复杂的情况下具有多种功能, 进一步简化结构, 如文中的大、小斜导杆既能形成塑件的局部形状, 又能做推出机构。在设计时, 既要考虑装配又要考虑拆卸, 如在定模板、动模板上分别开设拆卸孔, 便于型腔、型芯的拆卸和维修。既能提高模具的使用性能又能提高模具的工艺性能, 如耐磨块的采用便综合考虑这一问题。尽量利用注塑机的开模动作实现各种抽芯工作, 以降低模具的成本, 如十字压杆与齿轮的巧妙配合, 实现了和开模方向垂直的侧向抽芯工作。 |